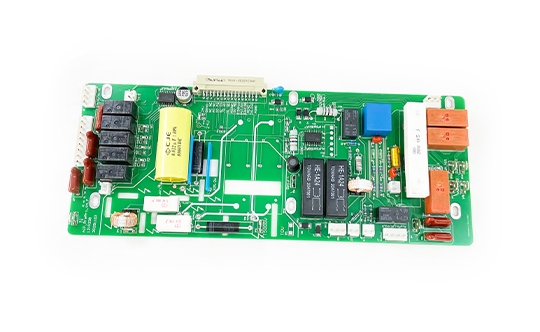

当今大多数大规模生产的电子硬件都是使用表面贴装技术或 SMT 制造的。

表面贴装技术:

基本表面贴装技术 (SMT) 基本通孔制造的概念继续提供重大改进。通过使用 SMT,裸板 PCB上无需钻孔。相反,他们所做的只是使用焊膏。除了增加很多速度外,这还大大简化了流程。虽然 SMT 安装组件可能不具备通孔安装的强度,但它们提供了许多其他优势来抵消这个问题。

SMT与通孔之间的区别包括:

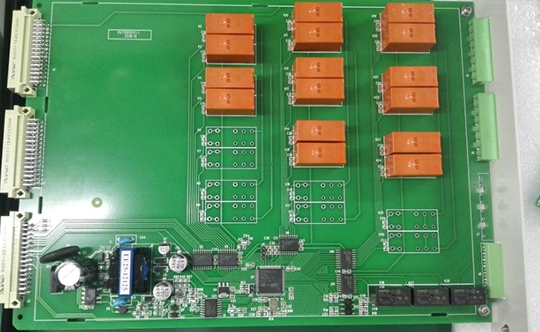

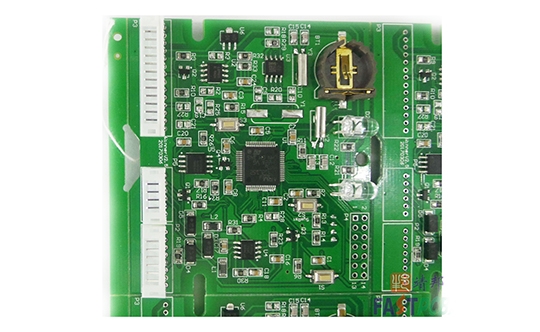

1. 通孔安装中普遍存在的空间问题可以通过使用表面贴装技术来解决。SMT 还提供了设计灵活性,因为它使 PCB 设计人员可以自由地创建专用电路。减小元件尺寸意味着可以在单个电路板上容纳更多元件,并且需要更少的电路板。

2. SMT 贴装的元件是无引线的。表面贴装元件的引线长度越短,传输延迟越低,封装噪声也越低。

3.由于允许两面贴装元件,因此单位面积元件密度较高,适合大批量生产,从而降低了成本。

4.尺寸减小,电路速度提高。这其实也是大多数厂商选择这种方式的主要原因之一。

5. 熔融焊料的表面张力将元件拉到与焊盘对齐的位置。这反过来会自动纠正元件放置过程中可能出现的任何小错误。

6.事实证明,SMT 在有振动或较大振动的情况下更为稳定。

7. SMT 零件的成本通常比同类通孔零件低。

由于无需钻孔,SMT 可以大大缩短生产时间。此外,SMT 元件的贴装速度可达每小时数千个,而通孔贴装的速度则不到一千个。这反过来又使产品以预期的速度生产,从而进一步缩短了上市时间。

所有这些并不是说 SMT 没有固有的缺点。当 SMT 被用作承受大量机械应力的元件的唯 一连接方法时,它可能不可靠。产生大量热量或承受高电负载的元件不能使用 SMT 安装。这是因为焊料在高温下会熔化。

因此,当存在导致 SMT 无效的特殊机械、电气和热因素时,可以继续使用通孔安装。此外,SMT 不适合原型设计,因为在原型设计阶段可能需要添加或更换组件,并且高组件密度板可能难以支持。

SMT 凭借其强大的优势,令人惊讶的是,它们如今已成为设计和制造的主要标准。基本上,它们可用于任何需要高可靠性和大批量 PCB 生产的情况。